Ziehen Sie in Betracht Ihre Logistikprozesse zu verbessern und effizienter zu gestalten? Wollen Sie dabei die Automatisierung in der Intralogistik vorantreiben?

Dann sind Sie bei Toyota genau richtig! Denn der Hersteller für Flurfördertechnik und Stapler hat diese Transformation in seinem eigenen Standorten durchgeführt:

Aufgrund der gestiegenen Nachfrage hat Toyota in den letzten Jahren sein Werk im schwedischen Mjölby in Produktion und Logistik step-by-step automatisiert – Für mehr Effizienz im Materialtransport!

Somit kennen wir die ideale Lösungen und wissen genau, von was wir reden, wenn wir Sie in der schrittweisen Automatisierung in Ihrem Betrieb beraten.

Das Toyota-Werk als Best-Practice

Mehr als 100 Roboter kommen bei Lackier- und Schweißprozessen im Werk Mjölby zum Einsatz und haben bereits deutlich zur Steigerung der Produktivität beigetragen. Um mit der Produktion Schritt zuhalten und die Materialversorgung sicherzustellen, müssen zügig und gleichzeitig große Mengen an Material bewegt werden. Das führt zu einem deutlich erhöhten Transportaufkommen.

Zum effizienten Materialtransport führt Toyota neben dem optimierten Materialfluss auch fahrerlose Transportsysteme (FTS) ein. Ziel ist es dabei nicht Mitarbeiterinnen und Mitarbeiter zu ersetzen, sondern diese an wertschöpfenden Prozessen zu beteiligen. So werden die Staplerfahrer weitergebildet, um an der Produktionslinie arbeiten zu können.

Dabei orientiert sich Toyota an seiner Kaizen-Philosophie – der stetigen Optimierung in kleinen Schritten – und setzt seine Automatisierungslösungen schrittweise um.

Automatisierter Materialnachschub an den Linien

Im ersten Schritt wurde begonnen den Warenfluss vom Teilelager zu den Montagelinien zu automatisieren. Bis dahin wurde das für die Produktion benötigte Material palettenweise per Schubmaststapler transportiert.

Dieser Prozess wird jetzt durch Routenzüge, welche 14-16 Paletten gleichzeitig befördern können (3 Züge), durchgeführt. Dies führt zur Erhöhung der Produktionsgeschwindigkeit und die Arbeitsumgebung kann sicherer gestaltet werden. Man spricht dabei von der “gabelfreien” Produktion.

Der Einsatz der manuellen Routenzüge hat weitere Kenntnisse über die Abläufe in Produktion und Logistik gebracht. Außerdem konnte damit die benötigte Taktung des Materialtransports bestimmt werden. Drei Jahre später wurden die Routenzüge vollautomatisiert, welche in festen Intervallen die verschiedenen Linien mit Material versorgen. Zum Einsatz kommen dabei die neusten Schlepper vom Typ TAE500!

Vorher:

Nachher:

Automatisierter Rückfluss von leeren Kit-Träger

Vor der umfassenden Transformation der Intralogistik, erfolgte die Rückführung von Kit-Träger entlang der Mast-Montagelinie manuell. Dabei handelte es sich um eintönige und wiederkehrende Tätigkeit. Um diese zu reduzieren, projektierte Toyota die Automatisierung dieses Transportprozesses.

Die Lösung – ein automatisierter Transportwagen – ging 2017 an den Start. Die Aufnahme und Abgabe von Kit-Trägern wird seit dem vom automatischen Wagen TAE050 durchgeführt.

Vorher:

Nachher:

Automatisierung des Materialnachschubs beim Schweißen

Mit den in den ersten Schritten der Transformation gewonnenen Erkenntnissen konnten weitere Abläufe in der Produktion auf Optimierungspotential mit Hilfe von Automatisierung untersucht werden. Im Schweißbereich wird jetzt ebenfalls ein FTS (fahrerloses Transportsystem) zur Effizienztsteigerung eingesetzt.

Mit dem automatisierten TAE500-Schlepper werden die Bauteile nach einem festen Zeitplan in die Schweißerei gebracht.

Vorher:

Nachher:

Automatisiere Einlagerung von Teilen

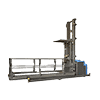

Alle eingehenden Teile und Waren werden vom Wareneingang zunächst in ein Puffer für Rohmaterialien gebracht, bevor sie zum Bestimmungsort im Produktionsbereich transportiert werden. Die etwa 5.500 Palettenstellplätze wurden früher von sechs manuell geführten Schubmaststaplern beschickt.

Nach der möglichst weitgehenden Standardisierung des Prozesses, welche Risiken und Kosten für das Automatisierungsprojekt auf ein Minium reduzierte, werden jetzt zehn automatisierte Hochhubwagen im Wareneingang eingesetzt.

Sie nehmen die palettierte Ware von den Förderbändern und transportieren sie in einen Lagerbereich. Das automatisierte Fördersystem wurde um spezielle Funktionen, wie autonomes Scannen von Etiketten und selbstständige Auftragsauslösung ergänzt. Das standardisiert und verschlankert die Prozesse im Wareneigang noch mehr und steigert die Effizienz.

Vorher:

Nachher:

Zukünftige Schritte

Da wir unsere selbst entwickelten Automatisierungslösungen auch in unseren eigenen Werken einsetzen, sind wir in der Lage, Verbesserung nicht nur aus Produzenten-Sicht, sondern auch aus der Perspektive des Anwenders zu sehen.

Für die nahe Zukunft sind bereits weitere Schritte in der Automatisierung von Toyota geplant. Beispielsweise wird die automatisierte Produktionsversorgung weiter ausgebaut und autonome Routenzüge auch zwischen Lackiererei und Montage eingeführt werden.

Die Vorteile liegen auf der Hand: Die schrittweise Automatisierung von Toyota gibt Ihnen die Möglichkeit zu lernen und sich anzupassen! Außerdem steigern Sie damit die Effizienz, vermeiden Verschwendung und erhöhen ihr Sicherheitslevel in Produktion und Logistik!

Sie können uns telefonisch, per Mail oder über Kontaktformular erreichen

Service Telefon: 06855 92030

E-Mail: info@toyota-gabelstapler.info